Custom moulding begint nooit bij de matrijs.

Het begint bij een vraag.

Wat moet dit onderdeel doen? In welke omstandigheden wordt het gebruikt? Welke krachten moet het opvangen? En minstens even belangrijk: hoe past het in het geheel van het product, het proces en de toepassing bij de klant?

Die manier van denken zit diep verankerd in onze aanpak. Want pas wanneer je het gebruik en de context écht begrijpt, kan je een kunststof oplossing ontwikkelen die niet alleen technisch haalbaar is, maar ook betrouwbaar, reproduceerbaar en duurzaam inzetbaar.

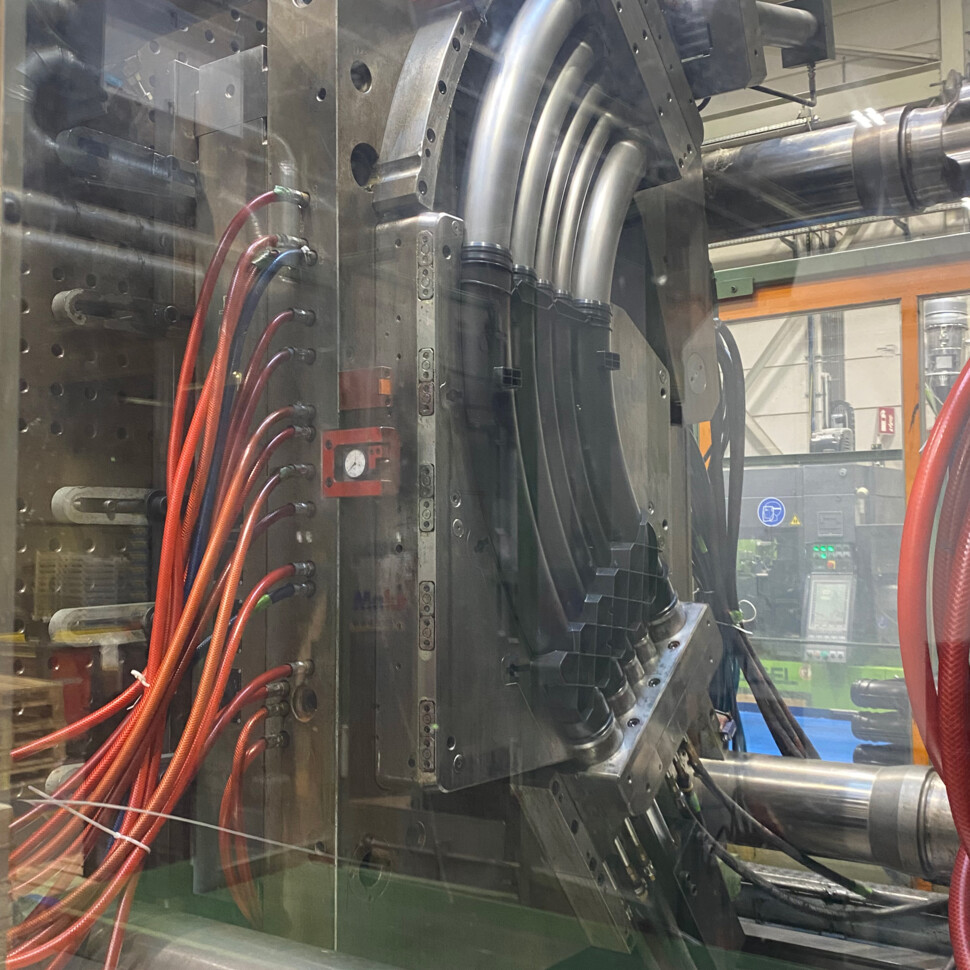

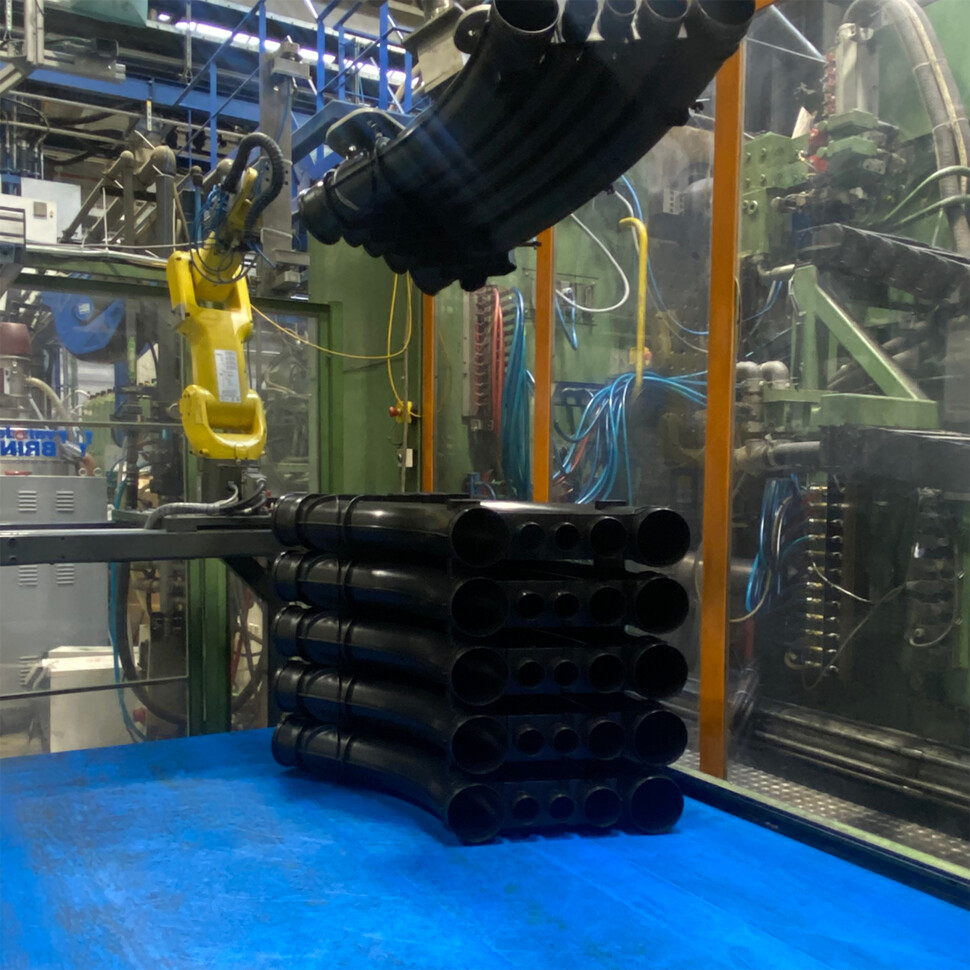

Een recente realisatie, een complexe holle bocht, is daar een treffend voorbeeld van.