Kundenspezifischer Spritzguss beginnt nie mit der Form.

Es beginnt mit einer Frage.

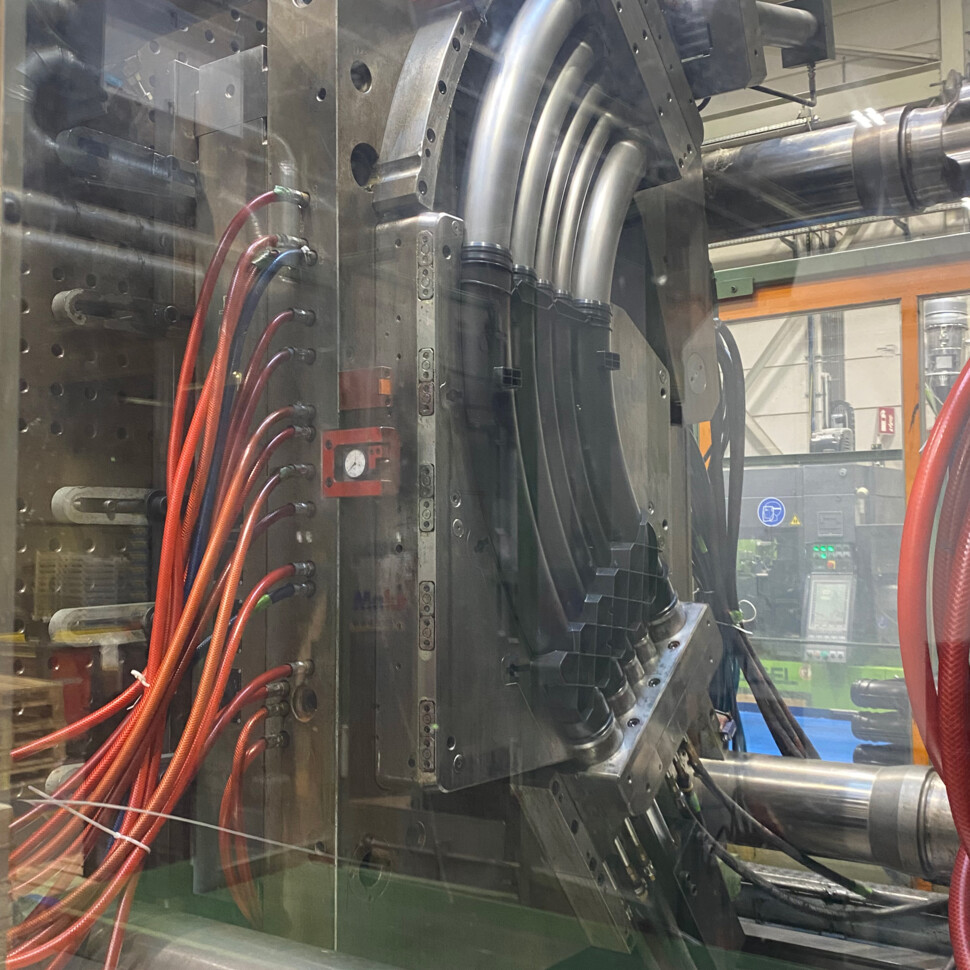

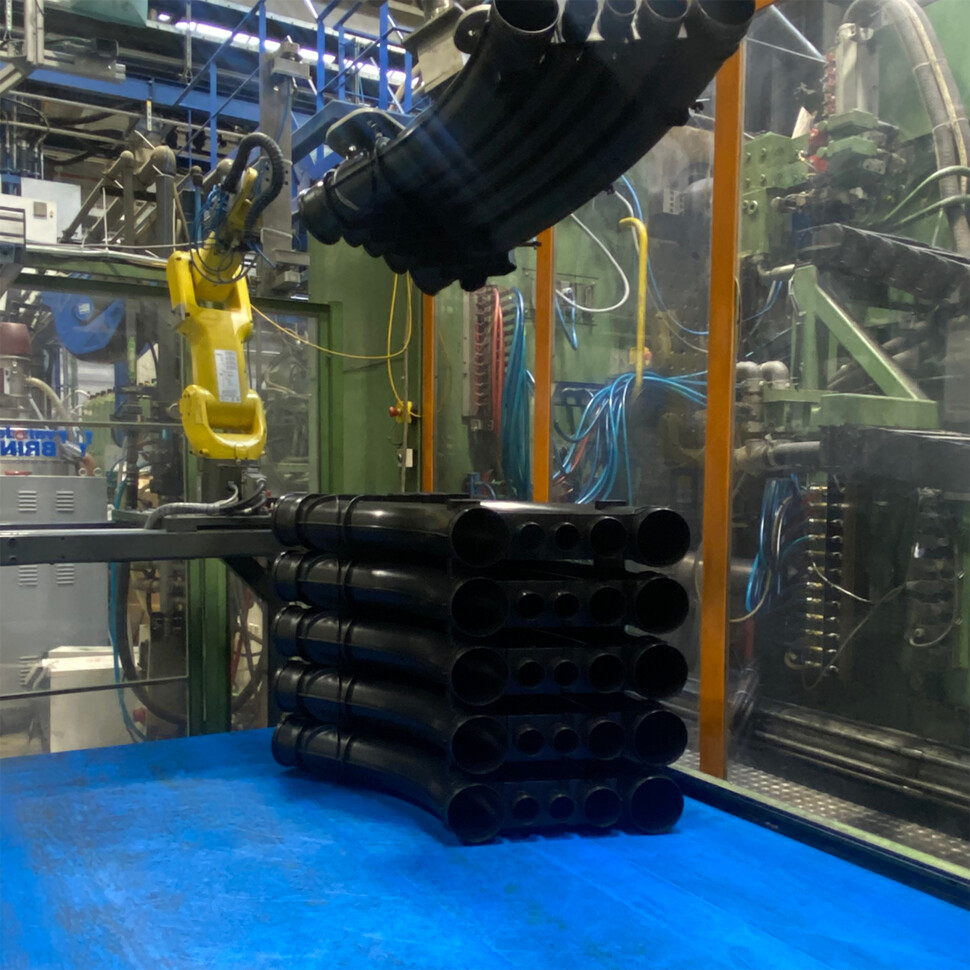

Welche Funktion muss dieses Bauteil erfüllen? Unter welchen Bedingungen wird es eingesetzt? Welche Kräfte muss es aufnehmen? Und mindestens ebenso wichtig: Wie fügt es sich in das Gesamtprodukt, den Prozess und die Anwendung beim Kunden ein? Diese Denkweise ist tief in unserem Ansatz verankert. Denn nur wer Nutzung und Kontext wirklich versteht, kann eine Kunststofflösung entwickeln, die nicht nur technisch realisierbar ist, sondern auch zuverlässig, reproduzierbar und nachhaltig einsetzbar. Ein kürzlich realisiertes Projekt – ein komplexer Hohlbogen – ist ein treffendes Beispiel dafür.